Процесс производства удилищ в Юго-Восточной Азии

Процесс производства удилищ в Юго-Восточной Азии.

Основная масса современных спиннинговых удилищ производится из графита. Однако спиннинги, произведенные из одного и того же материала, отличаются по весу, строю, жесткости и, естественно, цене. Что включает в себя процесс производства? Что означают написанные на бланках обозначения IM6, 7 или 8, HVF, SVF, UTC и т.д.? При разговорах с рыбаками версии высказываются самые разные. Создается впечатление, что в головах людей царит каша, чем пользуются недобросовестные производители и продавцы. На протяжении нескольких лет, при посещении заводов в Южной Корее и Китае, расспрашивая специалистов нескольких японских фирм-производителей, буквально по крупицам вырывая информацию у разработчиков ведущих брэндов Дальнего Востока, у меня сложилась определенная картина. Возможно, она не полная, возможно кое-где будут пробелы, но основную идею, надеюсь, я понял и попробую передать ее здесь.

Разработка концепции удилища.

Любой компании продавцу или производителю-продавцу регулярно требуются новые модели спиннингов. Основная масса заводов, расположенных в Юго-Восточной Азии является собственностью их основателей, а никак не знаменитых торговых брэндов. Последние просто размещают заказы, делая свой дизайн и различными путями объясняя заводским инженерам, какие характеристики они хотят получить от удилищ. Наибольшая сложность в этом процессе – донести до инженера все нюансы соотношения строя/веса/жесткости. Причем надо понимать, что у разных рынков разные понятия о том, каким должен быть идеальный спиннинг и зачастую при предъявлении опытного образца инженер не понимает, чем не угодил заказчику. Но для начала надо получить хотя бы опытный образец, от которого можно оттолкнуться при дальнейшей доработке. Далее, для лучшего восприятия, весь процесс производства я разбил по шагам, отделяя его основные этапы.

|

| Образцы изделий производимых заводом в Южной Корее. |

Шаг 1. Выбор материала, создание дорна.

Графиты, применяемые при производстве удилищ, достаточно сильно отличаются по модулю упругости. На Дальнем Востоке производители особо не утруждают себя теоретическими знаниями по этому разделу и употребляют при обозначении этого модуля термин «тонны». Что это такое? Это вес… 1000 килограмм. Модуль теоретически измеряется так: берется цилиндр графита диаметром один метр, выносится на один метр от точки крепления и к нему подвешивается определенный груз. Как только угол отклонения цилиндра под воздействием веса достигает одного градуса – все, модуль выяснен и равен он этому весу. На практике мне в это верится слабо, но ничего сказать не могу, не видел. В спиннингостроении используются графиты с модульностью от 24 до 40 тонн. Более высокомодульные графиты применяют крайне редко и только в элитных сериях. Добавляют их для снижения веса и дополнительной жесткости отдельными тонкими слоями, так как чем выше модульность, тем более хрупкий графит и соответственно бланк спиннинга. Далеко не каждый завод может решить такую задачу. Из десятка известных мне, от силы три. Причин здесь несколько. Во-первых, цена этого графита значительно выше обычного 40-а тонного. Во-вторых, подобное графитовое полотно из всей Юго-Восточной Азии производятся только в Японии, что при острой нехватке карбоновых материалов из-за повышения спроса на них в автомобилестроении и авиастроении, делает задачу найти и приобрести подобный материал более чем трудновыполнимой. И, в-третьих, технологически очень трудно без потерь соединить сильно разномодульные графиты. Для этого необходимы специальные компоненты в эпоксидном связующем, наличие специальных печей и знание определенных технологических процессов. Лично у меня вызывает умиление надпись на каком-нибудь пятидесяти-стодолларовом удилище «IM 12». Лучше бы написали правду или совсем ничего. Но об этом речь пойдет ниже.

Итак, что же дает модульность графита? В первую очередь – это строй, жесткость, чувствительность и вес. Чем выше модуль, тем быстрее согнутый при нагрузке графит будет распрямляться, меньше будет паразитных колебаний, четче будут ощущения от поклевки или касания дна. Также снизится вес удилища. Минусов у высокомодульных графитов два. Первое – это хрупкость. Чем выше модуль, тем легче сломать удилище при перегрузке либо ударе. Второе – цена. Графит с модулем упругости 40 тонн в полтора раза дороже 30-и тонного и в два 24-х тонного. Никто и никогда не производит спиннинги из графита одинаковой модульности. В комле обычно используют графит с модульностью выше, а на вершине ниже. Исключение составляют удилища изначально сделанные из 24-х тонного материала.

Для проформы далее я приведу данные соответствия «тоннажа» графита и степени его модульности, которым обычно оперируют производители, а также попробую привязать их к американской системе обозначения модульности «IM».

24 тонны – среднемодульный графит, используется в дешевых удилищах, иногда в вершинах спиннингов более высокой ценовой категории.

30 тонн – среднемодульный графит, используется при производстве «народных» спиннингов. Американское обозначение – IM6.

36 тонн – высокомодульный графит, используется в комлевой части среднеценовых удилищ и в вершинах дорогих спиннингов. Американское обозначение – IM7.

40 тонн – наиболее высокомодульный графит, используемый в массовом производстве (ценовая категория – в среднем до 200$). Американское обозначение – IM8.

А как же более дорогие спиннинги, с лучшим строем, меньшим весом либо большей прочностью? Из чего их делают? Да все из тех же среднемодульных и высокомодульных графитов. Разница в цене и характеристиках объясняется рядом причин и требует дополнительных разъяснений.

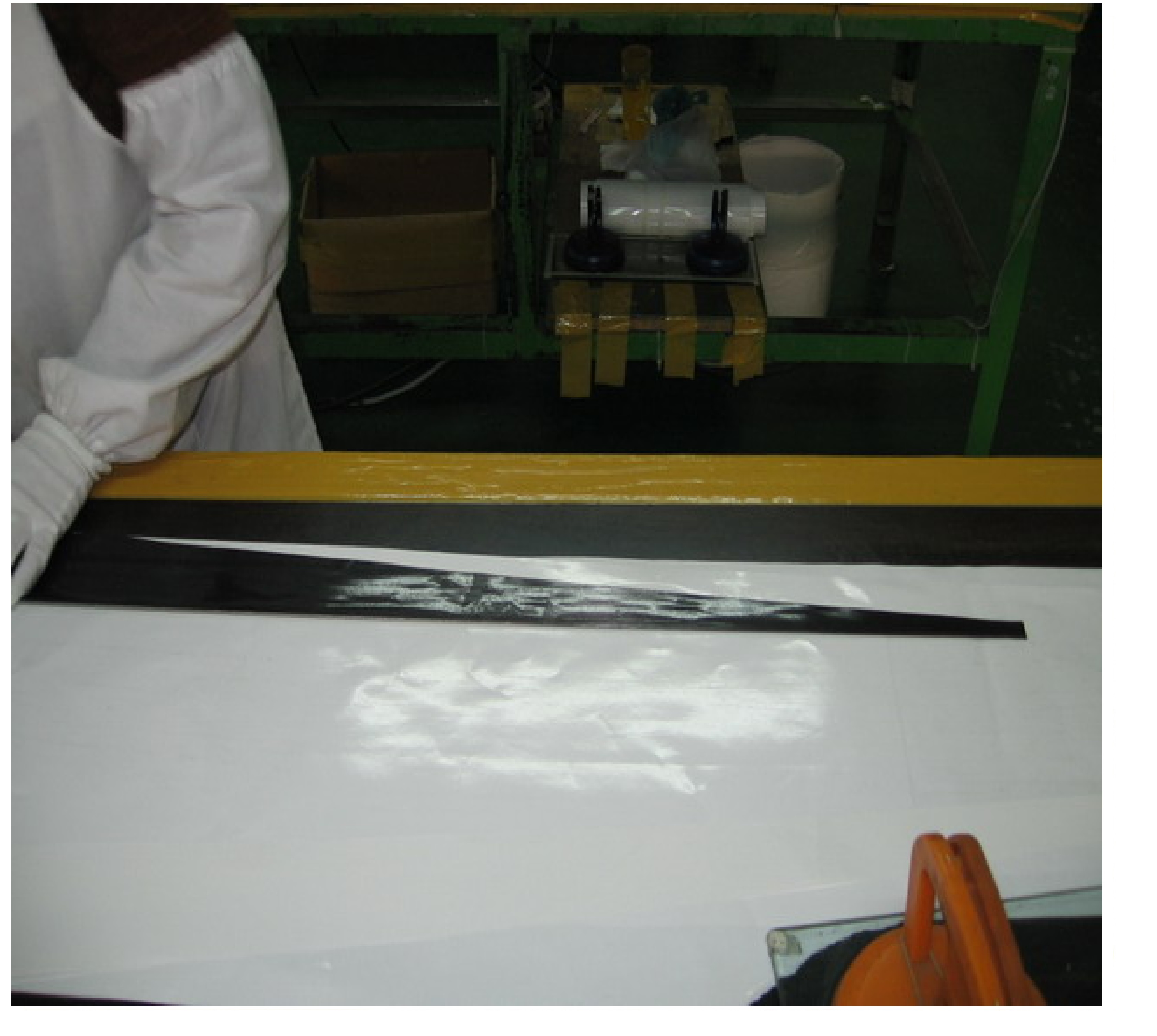

Сам по себе графит – это нить, продаваемая в больших бобинах. В Юго-Восточной Азии он производится только в Японии. Но при производстве спиннингов используются не нить, а графитовое полотно. Оно напоминают рогожку (нити графита переплетены между собой) и пропитано связующим на основе эпоксидной смолы. Далее он кладется на ламинированную бумагу, как обычные наклейки. В таком виде графит и приходит на заводы.

|

| Графитовое полотно. |

Условия хранения графита очень жесткие. Он не теряет своих свойств только в диапазоне температур от 7 до -7 градусов и должен находиться на открытом воздухе при любой другой температуре не более 12-и часов. Графитовое полотно производятся в трех странах Дальнего Востока - Япония, Южная Корея и Китай. От страны производителя зависит качество переплетения нитей, количество и состав эпоксидной смолы, цена и, как результат, характеристики спиннинга. Японское графитовое полотно самое качественное и дорогое. Нити переплетены очень плотно, паразитного связующего практически нет. На слом, опять же из-за плотного плетения, он наиболее прочный. Корейское полотно – чуть хуже. Плетение не такое плотное и паразитного связующего заполняющего полости при подобном плетении больше. Обычно оно используется для производства удилищ средних ценовых категорий. Китайский вариант – самый низкокачественный. Из него получаются неплохие дешевые модели, но на настоящий момент это все, на что он может претендовать.

Итак, получается довольно запутанная картина. Для того чтобы выяснить насколько качественное изделие у вас в руках надо знать не только модульность графита, но и страну происхождения графитового полотна. Цена за одинаковые по сложности производства спиннинги, сделанные из графита с одинаковым модулем упругости, может разниться в 2 раза. Однако и характеристики отличаются существенно. Например, спиннинг сделанный из японского полотна с модульностью 30 тонн приблизительно равен 40-о тонному корейскому и значительно превосходит любой китайский образец. При этом «японец» все же будет немного легче и быстрее. Но и это не все. Существует еще одно четкое деление - по особенностям технологии производства спиннингов. Речь об этом пойдет ниже.

Далее изготавливается дорн. Это металлический стержень, на который и будет наматываться графитовое полотно. Он точно повторяет геометрию удилища и, естественно, является уникальным для каждой модели.

|

| Дорны |

Шаг 2. Выкройка бланка, намотка на дорн.

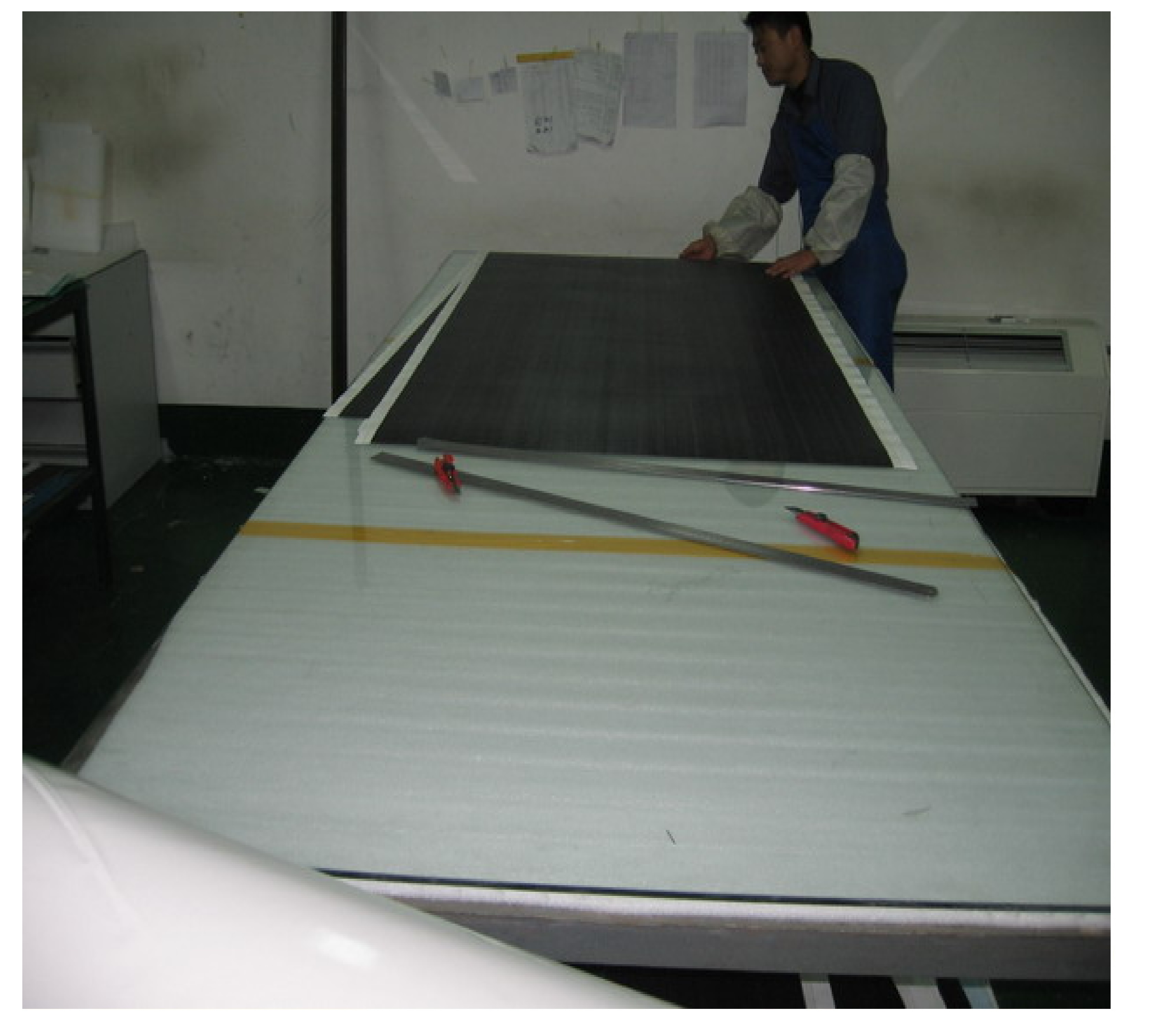

После того, как материал для будущего спиннинга выбран, а дорн изготовлен, начинается процесс выкройки графита. Графитовое полотно разрезается на треугольники разных размеров и вручную наматываются на дорн несколькими слоями.

|

| Первый этап: ламинированная бумага еще не снята |

|

|

Второй этап: Первый слой положен, теперь круговым движением выкройку намотают на дорн. |

Количество слоев может значительно отличаться в разных моделях, а так же в комле и на вершине. Пропитанная эпоксидной смолой подложка довольно плотно прилегает к металлическому дорну и графитовому полотну. Обычно практикуют перекрестную намотку, повышающую прочность готового изделия. Следующий этап - намотка поверх бланка технологической ленты, которая очень похожа на магнитофонную. Здесь следует обратить внимания на ширину шага этой намотки, чем она чаще, тем меньше будет в бланке лишнего связующего, без потери прочности уменьшится вес и улучшится строй. В принципе – это показатель уровня изделия. Именно в процессе намотки технологической ленты берут начало такие технологии как HVF, SVF и UTC.

|

|

Знакомая картинка с рекламных плакатов. Однако это уже не реклама. Изображение идет с электронного микроскопа. На экране обычный спеченный графит и UTC. |

Посредством ноу-хау, о которых производители очень не любят распространяться, излишки связующего максимально удаляются из бланка, слои графита крайне плотно прилегают друг к другу не оставляя полостей, где при обычном способе обработки бланка скапливается эпоксидная смола, увеличивающая вес и значительно ухудшающая строй. В итоге спиннинги сделанные по одной из этих технологий значительно превосходят своих «нетехнологичных» собратьев. Превосходство обычно проявляется либо в дополнительной мощности, когда при одинаковом весе высокотехнологичные бланки имеют более толстые стенки, либо в весе, когда разница между одинаковыми по строю удилищами достигает 30-50 грамм, либо по строю и жесткости, когда скорость возврата кончика удилища значительно увеличивается, но спиннинг не производит впечатления кола. Чаще всего все эти факторы сводят вместе и в итоге получают образец легче, мощнее и «злее».

Все спиннинги на заводах, которые я посещал, делаются вручную. Никаких машин, накладывающих графитовые выкройки на дорн, в природе не существуют. Это довольно тяжелый и ответственный труд, который требует постоянного внимания и контроля. Малейшая ошибка в правильности намотки, смещение графитового лоскута всего лишь на один градус приведут в будущем к поломке спиннинга даже при небольшой нагрузке.

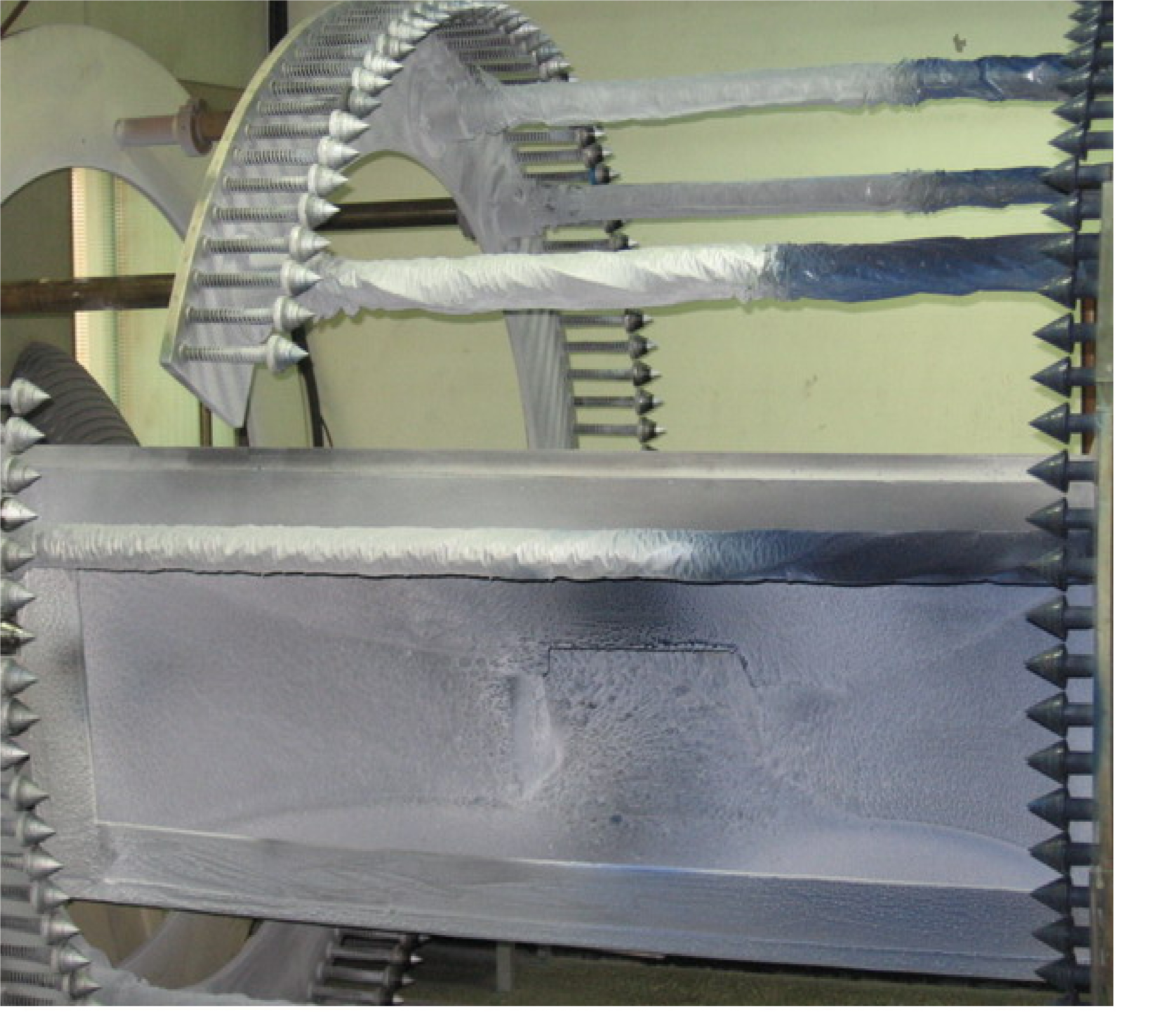

Шаг 3. Сушка бланков

После удаления лишнего связующего, выдавливаемого технологической лентой, бланки помещают в специальную печь, где графит спекается, лишнее связующее испаряется и бланк принимает практически законченный вид. Большую роль здесь играет оборудование, используемое на заводе, а также знания и опыт инженеров. Стандартный процесс сушки подразумевает наличие довольно простой печи, вся роль которой сводится к простому спеканию графита. При этом паразитное связующее удаляется слабо, бланк получается довольно посредственным по соотношению строя и веса. Другое дело, когда бланки сушатся по технологии HVF, SVF или UTC. В процессе сушки в специальных печах поддерживается не только очень высокая температура, но и повышенное давление, что позволяет практически полностью выдавить паразитное связующее. Почему же все удилища не делаются по этим технологиям? В первую очередь причина в цене. Цена у подобных спиннингов начинается от 200$ при использовании 24-х тонного графита. Процесс производства с более высокомодульным графитом стоит значительно дороже. А если в бланке присутствуют супервысокомодульные графиты с модулем упругости от 46 до 65 тонн (американский аналог – IM 12), то в самом простом исполнении розничная цена спиннинга будет не ниже 450$. Исключение может составлять лишь искусственное снижение цены посредством упрощения фурнитуры. Но об этом ниже. Вторая причина – технологическая. Во всей Юго-Восточной Азии есть всего несколько заводов обладающих оборудованием и технологией способной производить подобную продукцию. Остальные располагают лишь необходимым минимумом, рассчитанным на модели стоимостью до 100$, редко до 200$.

|

|

Высокотехнологичная печь. Снаружи мне ее фотографировать запретили. |

Шаг 4. Шлифовка и подгонка стыков.

После того как бланки вынимают из печи, с них удаляют остатки технологической ленты, если надо шлифуют и подгоняют стыки. Естественно все это делается вручную при помощи простейших машин. В последнее время все меньше и меньше бланков подвергается шлифовке, так как она дает дополнительную мощность, не требуя значительно увеличивать толщину стенки у бланка. В основе этой мощности лежит принцип гофрированной поверхности, известный инженерам уже много лет. Однако подобная тенденция прослеживается только у моделей средней и высшей ценовой категории, где шаг обмотки технологической лентой мал.

|

| Процесс шлифовки. |

Шаг 5. Грунтование и покраска.

Следующий шаг – грунтовка и покраска, если они необходимы. На заводах существуют специальные особо чистые помещения, где поддерживается определенная влажность и температура, в которых работники, облаченные в респираторы, вручную пульверизаторами наносят грунт и краску. После этого бланки помещают в мини сушилки, где через час-полтора краска засыхает, и бланк готов для дальнейшего использования. Далее на него наклеиваются стикеры и надписи с названиями брэнда, модели и основными характеристиками. Затем поверх них, где это необходимо, наносится слой лака.

|

| Малярка. Вид непрезентабельный, но в помещении абсолютная чистота. |

|

| Покрасочный станок. |

|

| Так они и красятся. |

Шаг 6. Оснащение фурнитурой.

Фурнитура, пожалуй, самый спорный предмет при конструировании спиннинга. В процессе создания технического задания на разработку и производство новой модели и заказчик, и инженер представляют уровень требований к образцу. Добиться определенного веса, строя, мощности, жесткости и желаемой цены можно используя лишь ограниченное число вариантов. Повлиять, в конечном счете, на цену в сторону уменьшения за счет технологии практически невозможно. Другое дело – уменьшить себестоимость за счет установки колец попроще, дешевого катушкодержателя и пробки или PVA на рукоятку подешевле. Некоторые фирмы осознанно идут на этот шаг, переводя серии спиннингов в более дешевый класс в основном за счет колец. При этом разница в розничной цене может составить до 100$, практически без каких-либо потерь со стороны работы удилища. Но есть и другой путь - поставить на откровенно дешевый бланк дорогие фирменные кольца, как бы причисляя данную модель к разряду более дорогих. Ведь основная масса рыбаков считает, что если на удилище стоят хорошие кольца, к примеру, Fuji SIC, то оно не может быть плохим. Таких людей я расстрою. Еще как может. Купить эти кольца может любой завод производящий самые низкокачественные бланки. Лозунг таких «производителей» - «Все, что хотите за ваши деньги». Такие «шедевры» производства, рожденные, кстати, в основном для Российского рынка, очень легко вычислить. Разложим цену удилища с розничной ценой в 120$, оснащенной катушкодержателем Fuji DPS, средней по качеству пробкой класса А и кольцами Fuji SIC в стальной оправе: кольца – примерно 50$, катушкодержатель – 16$, пробка – 10$. В результате цена самого бланка составляет около 44$. И это розница. При вычитании маржи магазина и оптовой компании получается, что сам бланк практически ничего не стоит. В итоге потребитель отдает деньги лишь за имя колец, получая более чем посредственный бланк, с невыдающимися рабочими характеристиками. Не проще ли за эти же деньги приобрести спиннинг с корейским SIC (15$), либо с Fuji Alconite (20$). Большую разницу между кольцами при использовании спиннинга вы не почувствуете, зато, как минимум, более высокомодульный графит улучшит чувствительность и дальность заброса при том же строе.

Основная же масса производителей, не стремящаяся к «дутой» конкурентоспособности, приходит к «золотой» середине между соотношением цены бланка и фурнитуры. Для дорогих моделей это приблизительно 40/60, где 40 – цена бланка. Для среднего класса 50/50. Для дешевых изделий 60/40. Конечно, встречаются и отклонения, но, как правило, они не велики.

В Юго-Восточной Азии производители используют кольца нескольких типов. Различаются они, в основном, по стране происхождения, подчеркивая при этом уровень качества, и по материалам керамических вставок. Самый известный брэнд на этом поле – это японская фирма Fuji. Цены на комплекты с различными вставками могут различаться в разы. Самый дорогой комплект из 9 колец в розницу стоит порядка 200$, а самый дешевый 10$. Основная разница заключается в весе кольца, что значительно влияет на жесткость удилища, прочности материала вставки, что при переходе на плетеные лески не менее важно и характеристиках скольжения, что особенно актуально для легких и сверхлегких приманок. Следующие по качеству считаются кольца, произведенные в Корее. Основное отличие от японских – худшее скольжение, немного менее прочный материал вставки. На последнем месте кольца, произведенные в Китае. Но разница по качеству не такая катастрофическая как в ситуации с листами графита. За последнее время в Китае налажено производство, в общем, неплохих колец, которые вовсю конкурируют с корейскими по соотношению цена/качество.

Выбрав кольца, пробку и катушкодержатель мы возвращаемся к производству. Все работы по установке фурнитуры делаются вручную.

|

| Процесс сборки. |

Вообще, все производство спиннингов – это повальный ручной труд. Кольца приматываются специальной нитью и заливаются эпоксидной смолой. Пробка с катушкодержателем также сажаются на эпоксидку. Через несколько часов образец готов.

|

| Контроль качества. |

Процесс производства спиннингов в технологическом плане не так уж сложен. Если не учитывать наукоемкие технологии, о которых говорилось выше, то его можно наладить в любом большом помещении. К сожалению, в России им практически никто не занимается. Даже известные отечественные брэнды предпочитают размещать свои заказы в Китае.

|

| Без комментариев… |

С уважением к рыболовному сообществу,

Kir.( Кирилл МР)

Внимание!

В качестве исходного материала использована статья с сайта "fishband.ru"

Еще обзоры по теме «На что ловить летом» | Все обзоры

Отличный способ ловли хищника, безусловно, является способ ловли на живца.Живцы –это небольшие рыбки разных пород, которые используются в качестве приманки для ловли хищных видов рыб (щуки, окуня, судака, голавля, сома и других.) Трудно поспорить с утверждением, что лучшая приманка это естественная, живая приманка.

Отзыв о съедобной резине Lucky John от Владимира Рыбина

Провели "маленькое" тестирование в течении 4х выходных на Дону. Результат ошеломляющий.